|

----Introducción------

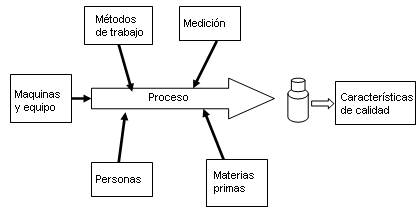

Todo proceso productivo es un sistema formado por personas, equipos y procedimientos de trabajo. El proceso genera una salida (output), que es el producto que se quiere fabricar. La calidad del producto fabricado esta determinada por sus características de calidad, es decir, por sus propiedades físicas, químicas mecánicas, estéticas, durabilidad, funcionamiento, etc. Que en conjunto determinan el aspecto y el comportamiento del mismo. El cliente quedará satisfecho con el producto si esas características se ajustan a lo que esperaba, es decir, a sus expectativas previas.

Por lo general, existen algunas características que son críticas para establecer la calidad del producto. Normalmente se realizan mediciones de estas características y se obtienen datos numéricos. Si se mide cualquier característica de calidad en un producto, se observará que los valores numéricos presentan una fluctuación o variabilidad entre las distintas unidades del producto fabricado. Por ejemplo, si la salida del proceso son frascos de mayonesa y la característica de calidad fuera el peso del frasco y su contenido, veríamos que a medida que se fabrica el producto las mediciones de peso varían al azar, aunque manteniéndose cerca de un valor central

Proceso.

El peso e los frascos llenos fluctúa alrededor de los 250grs.

Si la característica de calidad fuera otra, como el contenido de aceite, color de la mayonesa o el aspecto de la etiqueta también observaríamos que las sucesivas mediciones fluctúan alrededor de un valor central. El valor de una característica de calidad es un resultado que depende de una combinación de variables y factores que co9ndicionan el proceso productivo. Por ejemplo, establecer que cantidades de aceite, huevos y otras materias primas se van a usar. Hay que establecer a que velocidad se va a agitar la mezcla y cuanto tiempo. Se debe fijar el tipo y tamaño de equipo que se va a utilizar, y la temperatura de trabajo. Y cómo éstas se deben fijar muchas otras variables del proceso.

La variabilidad o fluctuación de las mediciones es una consecuencia de la fluctuación de todos los factores y variables que afectan el proceso. Por ejemplo, cada ves que se hace un lote de mayonesa hay que pesar el aceite según lo que indica la fórmula. Es imposible que la cantidad pesada sea exactamente igual para todos los lotes. También se producirán fluctuaciones en la velocidad de agitación, porque la corriente eléctrica de la línea que alimenta el agitador cambiará la cantidad pesada de los demás componentes, el tiempo de agitación, la temperatura, etc. Todos estos factores y muchos otros condicionan y determinan las características de calidad del producto.

En el proceso de fabricación de mayonesa intervienen equipos donde hacer la mezcla, materias primas (aceite, huevos, condimentos, etc.), procedimientos de trabajo, personas que operan los equipos, equipos de medición, etc.: ¿Para qué se miden las características de calidad? El análisis de los datos medidos permite obtener información sobre la calidad del producto, estudiar y corregir el funcionamiento del proceso y aceptar o rechazar lotes de producto. En todos estos casos es necesario tomar decisiones y estas decisiones dependen del análisis de los datos. Como hemos visto, los valores numéricos presentan una fluctuación aleatoria y por lo tanto para analizarlos es necesario recurrir a técnicas, que se conocen como las siete herramientas de calidad. Estas son:

- Diagramas de causa – efecto.

- Plantillas de inspección.

- Gráficos de control.

- Diagramas de flujo.

- Histogramas.

- Gráficos de Pareto.

- Diagramas de dispersión.

H1 – Diagramas de causa – efecto.

Hemos visto en la introducción como el valor de una característica de calidad depende de una combinación de variables y factores que condicionan el valor productivo. Vamos a continuar con el ejemplo de fabricación de mayonesa para explicar los diagramas de causa – efecto.

La variabilidad de las características de calidad es un efecto observado que tiene múltiples causas. Cuando ocurre algún problema con la calidad del producto, debemos investigar para identificar las causas del mismo. Para ello nos sirven los diagramas causa – efecto, conocidos también como diagramas de espina de pescado por la forma que tienen. Estos diagramas fueron utilizados por primera vez por Kaoru Ishikawa.

Para hacer un diagrama causa – efecto seguimos estos pasos:

- Decidimos cual va a ser la característica de calidad que vamos a analizar. Por ejemplo, en el caso de la mayonesa podría ser el peso del frasco lleno, la densidad del producto, el porcentaje de aceite, etc. Trazamos una flecha gruesa que representa el proceso y a la derecha escribimos la característica de calidad:

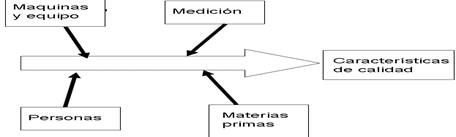

- Indicamos los factores causales más importantes y generales que puedan generar la fluctuación de la característica de calidad, trazando flechas secundarias hacia la principal. Por ejemplo, materias primas, equipos, operarios, método de medición.

- Incorporamos en cada rama factores más detallados que se puedan considerar causas de fluctuación. Para hacer esto, podemos formularnos estas preguntas:

- ¿Por qué hay fluctuación o dispersión en los valores de la característica de calidad? Por la fluctuación de las materias primas. Se anota materias primas como una de las ramas principales.

- ¿Qué materias primas producen fluctuación o dispersión en los valores de la característica de calidad? Aceite, huevos, sal y otros condimentos. Se agrega aceite como rama menor de la rama principal materias primas.

- ¿Por qué hay fluctuación o dispersión en el aceite? Por la fluctuación de la cantidad agregada a la mezcla.

- ¿Por qué hay variación en la cantidad agregada de aceite? Por funcionamiento irregular de la balanza. Se registra la rama balanza.

- ¿Por qué la balanza funciona de forma irregular? Porque necesita mantenimiento. En la rama balanza anotamos mantenimiento.

Así seguimos ampliando el diagrama causa – efecto hasta que tenga todas las causas posibles de dispersión.

- Finalmente verificamos que todos los factores que puedan causar dispersión hayan sido incorporados al diagrama. Las relaciones causa – efecto deben quedar claramente establecidazas en ese caso, el diagrama esta terminado.

Un diagrama de causa – efecto es de por si educativo, sirve para que la gente conozca en profundidad el proceso con el que trabaja, visualizando con claridad las relaciones entre los efectos y sus causas. Sirve también para guiar las discusiones, al exponer con claridad los orígenes de un problema de calidad. Y permite encontrar más rápidamente las causas asignables cuando el proceso se aparta de su funcionamiento habitual.

|